Cabinet de conseil et d’études

Explore, deliver, enjoy

Analyser, objectiver, construire une vision

S’engager dans le succès de votre transformation

Avancer ensemble, avec détermination et enthousiasme

Nos Expertises

Conseil et études, deux piliers au service de vos enjeux

Notre équipe vous accompagne dans la définition de vos visions, l’architecture de vos projets, leur déploiement. Nos missions de conseil visent à concrétiser vos enjeux de croissance durable, d’efficacité et de maîtrise des risques.

Nous menons des études prospectives marchés et des études sectorielles sur les métiers et les formations de demain. Nous accompagnons les filières dans leur mutation et dans le développement des compétences.

Conseil

Offre & Expérience client

Répondre aux évolutions sociétales, proposer des produits et services innovants et réinventer l’expérience client

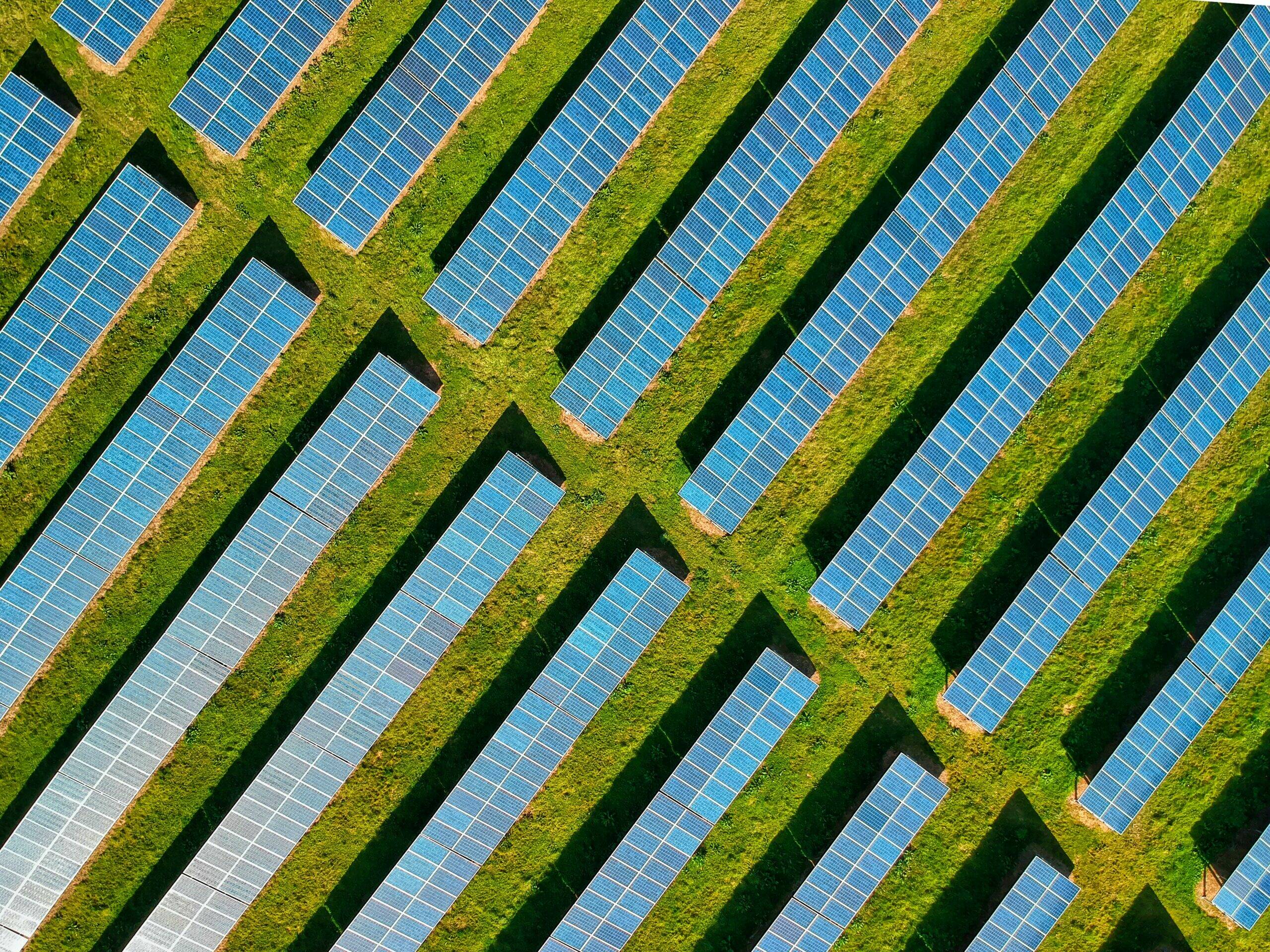

En savoir plusTransformation durable

Comprendre vos écosystèmes, leurs impacts, pour agir concrètement et durablement sur l’environnement, la société

En savoir plusSupply Chain

Transformer vos supply chain vers plus d’agilité et de performance, tirer le meilleur parti des évolutions technologiques et digitales

En savoir plusRisques & Assurances

Développer votre maîtrise des risques afin de préserver votre compétitivité et garantir votre résilience

En savoir plusÉtudes

Prospectives, marché et études

Identifier les tendances d’un marché, les opportunités de développement, construire des scénarios et dessiner des trajectoires

En savoir plusEmploi & compétences

Comprendre les métiers, leurs dynamiques, les enjeux RH. Anticiper les besoins en compétences des entreprises et des secteurs

En savoir plusParcours & formation

Adapter les dispositifs emploi-formation pour faire face aux enjeux d’évolutions métiers et de recrutement. Créer des parcours professionnels favorisant la mobilité et l’employabilité

En savoir plusNotre état d’esprit

À chaque problématique sa solution sur mesure

CRÉATIVITÉ

Nous sommes dans une recherche permanente de nouvelles idées, de modèles et de pratiques en rupture, source de valeur et de mouvement.

PRAGMATISME

Nos approches sont adaptées au contexte, à la culture et à l’ambition de nos clients, chaque intervention est sur mesure.

ENGAGEMENT

Nos équipes s’approprient les objectifs de nos clients et s’engagent dans la concrétisation de résultats ambitieux et durables.

Nos insights

Des expériences à partager

J-90 : les secteurs les plus mobilisés sont-ils prêts pour les Jeux Olympiques et Paralympiques ?

avril 2024 - JOP 2024 , Emploi , Formation

Analyser les impacts de l’IA sur les métiers de la prestation intellectuelle

mars 2024 - intelligence artificielle , prestations intellectuelles

Réforme des lycées professionnels : une réponse partielle à l’enjeu d’attractivité des formations

mars 2024 - Formation , Stage , Besoins en recrutement

Et si les entreprises se penchaient (enfin vraiment) sur leurs contrats Santé et Prévoyance ?

mars 2024 - assurances , ADP , GBM

Représentation des femmes dans le sport

mars 2024 - Jeux Olympiques de Paris 2024 , Genre , sport

Hôtellerie et Restauration - Baromètre KYU de l'emploi

mars 2024 - Baromètre , Hotellerie , Restauration

Pour l'Amour du Risque - 31eme Rencontres de l'AMRAE

février 2024 - Risques supply chain , risk management

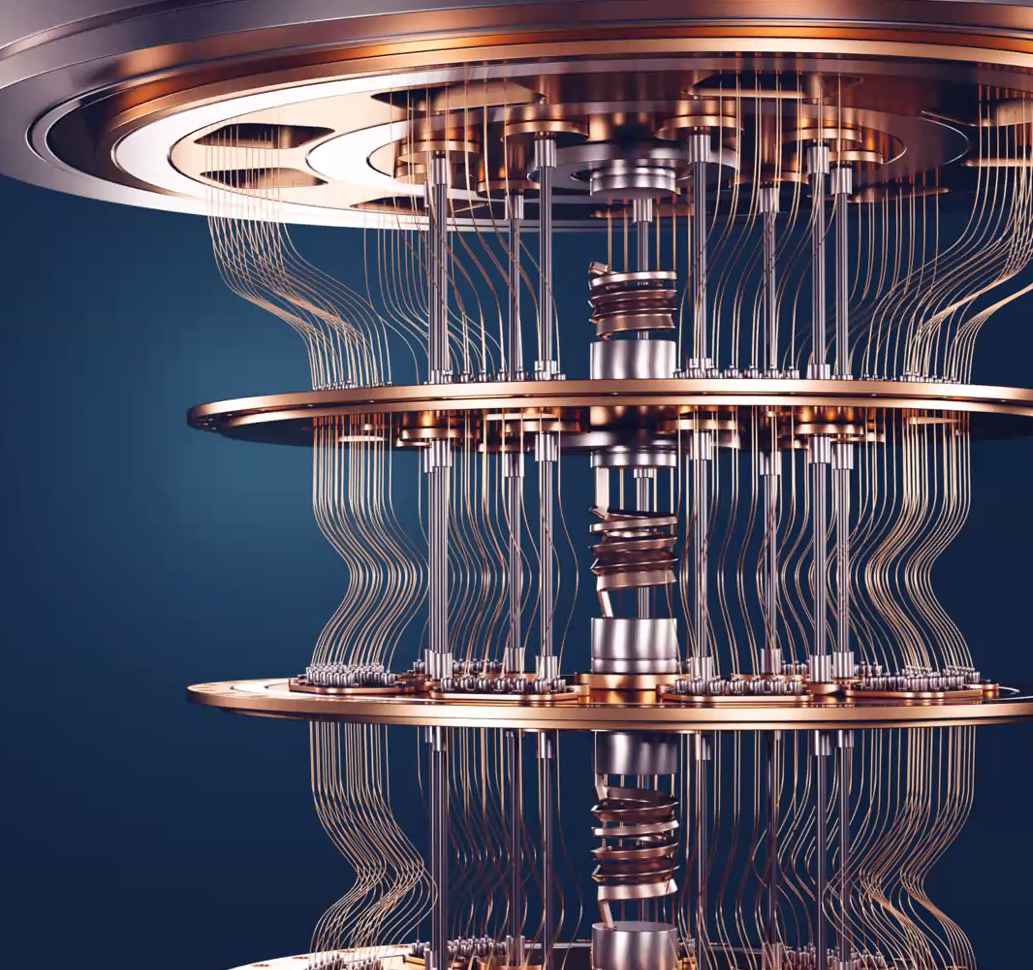

Réaliser l'étude sur les besoins en compétences, emploi et formation relatifs aux technologies quantiques

février 2024 - Recrutement , Quantique , Formation , Numérique

5eme Baromètre des Risques Supply Chain - La Supply Chain face à la fragmentation du monde

janvier 2024 - Risques supply chain , risk management , Baromètre

Panorama des secteurs - Baromètre KYU de l'emploi

janvier 2024 - Baromètre , Recrutement , Analyse multisectorielle

L’équipe KYU sera présente aux 31ème Rencontres du Risk Management du 7 au 9 février 2024 au CID de Deauville

janvier 2024 - Risques supply chain , AMRAE

Participez à la 5ème édition du Baromètre des Risques Supply Chain KYU, réalisée en partenariat avec les Arts & Métiers, France Supply Chain et l'AMRAE.

décembre 2023 - Risques supply chain

Quel degré de verdissement pour les formations initiales ?

décembre 2023 - Transition écologique , Formation , Compétences

Assurance - Baromètre KYU de l'emploi

novembre 2023 - Baromètre , assurance , Recrutement

Faire du plan de vigilance un outil de management des risques au service de la politique RSE

octobre 2023 - Développement Durable , risk management , RSE

Notre rapport Développement Durable 2023

octobre 2023 - TRANSFORMATION DURABLE , Développement Durable

Optimiser et étendre ses capacités de financement de risques grâce à une captive

octobre 2023 - management des risques , assurances , captives

Emploi-formation : des réformes à anticiper et des opportunités à saisir dans les prochains mois

septembre 2023 - Réforme , Compétences , Reconversions , Formations

Tensions au recrutement dans les transports de fret et de voyageurs - Baromètre KYU des tensions au recrutement

septembre 2023 - Tensions , Recrutement , Baromètre , TRANSPORTS

Organisation de la continuité d’activité d’une plateforme logistique

septembre 2023 - Risques supply chain , PCA

Projet de loi pour le plein emploi : quel avenir pour France Travail ?

août 2023 - Emploi , Réforme , France Travail

Réaliser l’étude de cadrage stratégique du campus aéronautique et spatial d’Ambérieu-en-Bugey

juillet 2023 - Campus , Formation , AERONAUTIQUE

Animer un appel d’offres assurances

juillet 2023 - management des risques , assurance

Réaliser deux diagnostics emploi et compétences France 2030 pour le transport public urbain et ferroviaire

juillet 2023 - Transport , Mobilité , Transition numérique , Transition énergétique

L'information du consommateur dans le secteur de la mode - quelles nouvelles obligations en France ?

juin 2023 - RSE , ECONOMIE CIRCULAIRE , REGLEMENTATION

Tensions au recrutement dans l'hôtellerie-restauration - Baromètre KYU des tensions au recrutement

mai 2023 - Baromètre , Tensions , Recrutement , Hôtellerie-restauration

Concevoir et déployer un système d’information de gestion des assurances (SIGR)

mai 2023 - assurance , conseil

Accélérer la transformation durable du secteur de la beauté - cosmétiques et parfums

mai 2023 - RSE , TRANSFORMATION DURABLE , BEAUTE

Développer des outils BI pour l’analyse des programmes d’assurances

mai 2023 - assurance , data , dashboard

Tensions au recrutement dans la santé et l'hébergement médicalisé - Baromètre KYU - Edition mars 2023

mars 2023 - Baromètre , Tensions , Recrutement , santé , Hébergement médicalisé

Baromètre KYU sur les tensions au recrutement – Secteur de la programmation et du conseil en informatique – Edition Janvier 2023

janvier 2023 - Baromètre , Tensions , Recrutement , Numérique

4ème BAROMÈTRE des Risques Supply Chain - A l'aube d'une Supply Chain durable et agile ?

janvier 2023 - Risques supply chain , Baromètre des Risques

Notre rapport Développement Durable 2022

décembre 2022 - TRANSFORMATION DURABLE , Développement Durable

Baromètre KYU sur les tensions au recrutement - Secteur des travaux de construction spécialisés - Edition novembre 2022

décembre 2022 - Baromètre , Tensions , Recrutement , Construction spécialisée

Data Emploi, la nouvelle plateforme data de Pôle Emploi - Quels usages pour les branches professionnelles ?

septembre 2022 - data , Emploi-formation , Pôle Emploi

Baromètre KYU sur les tensions au recrutement - Secteur du transport - Edition septembre 2022

septembre 2022 - Baromètre , Tensions , Recrutement , TRANSPORTS

Réaliser l'état des lieux de la formation initiale et continue et identifier des actions en faveur de l’attractivité des métiers de la construction durable en Bretagne

mai 2022 - Formation , Campus , Bâtiment

Baromètre KYU sur les tensions au recrutement - Secteur de la production et de la distribution d’énergie - Edition mai 2022

mai 2022 - Baromètre , Tensions , Recrutement , Production et distribution d'énergie

Second mandat d'Emmanuel Macron : quelles orientations emploi-formation anticiper ?

mai 2022 - Orientations , Emploi-formation , Mandat présidentiel 2022-2027

Auditer le service du CEP (Conseil en évolution professionnelle)

mai 2022 - Evaluation , Audit , Evolution professionnelle

Cartographier les certifications menant aux métiers agricoles

avril 2022 - Cartographie , Certification , agriculture

Maîtriser vos Risques Supply Chain

avril 2022 - Risques supply chain , Automobile , Risques industriels , Continuité

Baromètre KYU sur les tensions au recrutement - Métiers de la deuxième ligne - Edition mars 2022

avril 2022 - Baromètre , Tensions , Recrutement , Métiers deuxième ligne

Refonte de la stratégie de certification d'une branche du commerce

mars 2022 - Cartographie , Commerce , Certification , Stratégie

Comprendre les besoins de la filière sport en Île-de-France

mars 2022 - Emploi , sport , Compétences , Prospectives

Consolider des données emploi-formation de plusieurs secteurs d'activité

mars 2022 - Portraits , Statistiques , Branches , Données

Guerre en Ukraine - Quels risques pour la Supply Chain ?

février 2022 - Risques supply chain

Accompagner une fédération professionnelle pour mesurer l’activité et les besoins de ses adhérents

février 2022 - Baromètre , Enquête thématique

Baromètre KYU sur les tensions au recrutement - Hôtellerie-restauration - Edition janvier 2022

février 2022 - Baromètre , Tensions , Recrutement , Hôtellerie-restauration

Réaliser l'AMO du portefeuille d’études d'une association paritaire (ADESATT)

février 2022 - AMO , ADESATT , Suivi d'études , Paritarisme

3ème BAROMÈTRE des Risques Supply Chain - La Supply Chain face à l’incertitude

février 2022 - Risques supply chain , Baromètre des Risques

Comprendre l’alternance dans le secteur du commerce

janvier 2022 - Emploi , Alternance , Commerces

Risque Cyber : l’urgence de désiloter les organisations

janvier 2022 - management des risques , Cartographie des risques , risques cyber

Cartographier les certifications menant aux métiers de la mobilité

décembre 2021 - Cartographie , Mobilité , Certification

Lancement de KOMETE

novembre 2021 - Formation , Besoins en compétences , Métiers

Optimiser vos programmes d'Assurance de Personnes et améliorer votre attractivité

novembre 2021 - assurance

Evaluer les conséquences de la crise sanitaire sur l’emploi et les compétences des commerces de proximité

septembre 2021 - COVID , Impact , Emploi , Sortie de crise

Notre rapport Développement Durable 2021

septembre 2021 - Développement Durable

Optimiser la gestion des risques projets et déployer un outil de GRC

septembre 2021 - management des risques , Risques Projet

Cartographier les risques Cyber des activités critiques (EBIOS RM)

septembre 2021 - risques cyber

Maitriser les risques Supply Chain

septembre 2021 - management des risques , Supply chain

Evaluer l’impact emploi/compétences du COVID sur le transport aérien

septembre 2021 - COVID , Impact , Aérien

Réaliser une analyse prospective de l'évolution des métiers de la mobilité

juillet 2021 - Mobilité , PROSPECTIVE , Métiers

Réaliser une analyse des évolutions des métiers de l’hôtellerie et des restaurations

juillet 2021 - PROSPECTIVE , Métiers , hôtel , restaurant

Visionner le Webinar KYU et Atkan | Gérer les Risques Supply Chain avec Anaplan

juin 2021 - Risques supply chain , Application , Résilience

Etudier les besoins en compétences à la croisée de deux filières

mai 2021 - Automobile , Formation , Besoins en compétences , Mobilité

Cartographier les filières d’approvisionnement

mai 2021 - FILIERES , RSE , TRANSFORMATION DURABLE

Construire une filière cuir responsable

mai 2021 - TRANSFORMATION , FILIERES , RSE

Accompagner le développement du Grand Port Maritime de Marseille

mai 2021 - Nouveau partenaire , Etudes de marché

Réduire les coûts d’aménagement boutiques

mai 2021 - Luxe , RETAIL , aménagement , cost control

Lancer un nouveau service de prévention santé

avril 2021 - EXPERIENCE CLIENT , LANCEMENT D'UN NOUVEAU SERVICE , AIDE A LA DECISION

Mener une étude prospective sur le marché de l'industrie navale

avril 2021 - ETUDES PROSPECTIVES - FACTEURS D'EVOLUTION , VALORISATION DES COMPETENCES

Définir les parcours professionnels dans les services

avril 2021 - Cartographie , PARCOURS PROFESSIONNELS , CERTIFICATIONS , SERVICES

Notre rapport Développement Durable 2019

avril 2021 - Développement Durable

Baromètre KYU 2020 - Les risques Supply Chain

avril 2021 - Risques supply chain , Baromètre 2020

Animer les équipes commerciales pour un lancement produit

avril 2021 - STRATEGIE COMMERCIALE , iOBEYA , LANCEMENT , NOUVEAU PRODUIT

Exploiter tout le potentiel du service après-vente

avril 2021 - Service Après-Vente , Commerce , Luxe , Parcours client

Revoir son set-up logistique pour mieux répondre à la demande et au besoin des bénéficiaires

avril 2021 - SCHÉMA LOGISTIQUE , Humanitaire , Supply chain

Cartographier les risques des nouvelles offres et adapter les programmes d'assurances

avril 2021 - assurance , développement d'offres , Environnement

Améliorer le management des plans de performance et transformation

avril 2021 - PERFORMANCE , TRANSFORMATION , AERONAUTIQUE , DEFENSE , OPERATIONS , Hoshin Kanri

Actualiser le référentiel métiers du logement social

février 2021 - Logement social , Référentiels métiers , Parcours , Mobilités

Cartographier les risques de l'entreprise (ERM)

décembre 2020 - ERM , Infrastructure , management des risques , Cartographie

Evaluer les besoins en compétences liées à une nouvelle technologie : l'hydrogène vert

mai 2020 - Formation , NOUVELLES TECHNOLOGIES , ENERGIES VERTES

Accompagner les PME dans leurs usages numériques

mai 2020 - Numérique , Formation , Diagnostic

Accompagner un dossier de financement

mai 2020 - CAMPUS FORMATION , FINANCEMENT , APPEL A PROJET

Designer un programme Expérience Client

mai 2020 - Luxe , EXPERIENCE CLIENT , parcours 360°

Déployer un programme de recyclabilité

mai 2020 - MODE , RECYLCAGE , ECONOMIE CIRCULAIRE , TRANSFORMATION DURABLE

Livre Blanc : La Supply Chain face au Covid 19

avril 2020 - Supply chain , Livre blanc , covid-19

Déployer un système RFID dans un réseau retail

mars 2020 - Système RFID , DIGITALISATION , RESEAUX de magasins

Déployer un référentiel de prévention des risques Produits

décembre 2019 - management des risques , Matériaux , risques produits , conformité

Baromètre KYU 2019 des Risques Supply Chain

octobre 2019 - Risques supply chain , Baromètre 2019

Livre Blanc – Covid 19 – Réagir et préparer l’Après

mai 2019 - Livre blanc , covid-19 , CRISE

Développer un Campus numérique

avril 2019 - CAMPUS - FORMATION - NUMERIQUE

Adapter sa politique industrielle aux mutations des marchés en Asie

avril 2019 - Marchés asiatiques , politique industrielle , industrie

Améliorer le pilotage de la Performance Supply Chain

avril 2019 - PERFORMANCE , AERONAUTIQUE , DEFENSE , PowerBI

Evaluer l'impact des interruptions d'activités (BIA) et déployer les PCA

décembre 2018 - PCA , AERONAUTIQUE , DEFENSE , Risques supply chain , Plan de continuité d'ActivitéNous rejoindre

Nous nous engageons ensemble pour créer de la valeur pour nos clients

Pour accompagner notre développement, nous sommes en recherche permanente de nouveaux talents. Débutant ou expérimenté, spécialiste de la relation client et de la supply chain, rompu à la gestion des risques, engagé dans le développement durable, passionné de politiques publiques ou par la thématique emploi & formation, curieux des nouvelles technologies… Nous sommes persuadés que la diversité des parcours, des profils et des compétences est un de nos atouts clés.

Nos offres sont variées pour répondre aux projets ambitieux et enrichissants de nos clients. Partagez votre enthousiasme et venez rejoindre l’aventure KYU !